面临SiC制造困境的设备制造商

2022-5-27 0:00:00

碳化硅 (SiC) 衬底芯片已进入(超)快车道。汽车行业需要SiC芯片,以增加电动汽车(EV)的续航里程并缩短充电时间;电信行业希望将SiC芯片应用于6G;可再生能源行业则希望将其用于更有效地发电和储存。

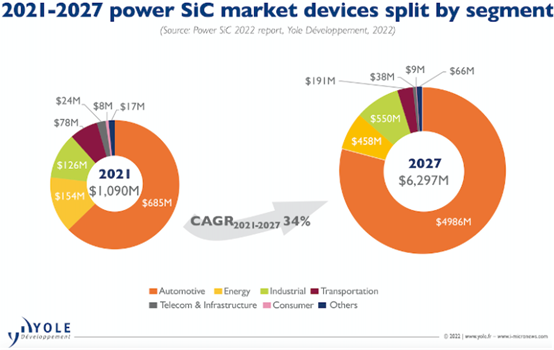

(引用:Yole Développement)

Yole Développement最新数据表明,SiC功率器件市场正以34%的速度快速增长,有望在未来五年突破60亿美元大关。同时Yole表示,碳化硅上的氮化镓(GaN)(主要用于电信和国防工业)正以17%的年复合增长率增长,前景可观。

事实上,SiC能够解决许多问题,尤其是与热量、电压和频率有关问题。但是,SiC的生产也给晶圆和芯片制造商带来诸多麻烦。SiC晶圆不仅生产成本高,且耗时耗能。除此之外,SiC晶圆制造还需要对工艺和设备进行专门的调整。这两种困境给提升SiC产能带来了巨大挑战。

从晶圆开始

首先面对的是晶圆制造挑战。硅晶圆成本不高,因为它源自切成薄片的晶锭,这些晶锭在几个小时内就能加工出来。晶圆加工过程(切片过程)也很快,每个晶锭可生产数百个晶圆。

而生产SiC晶圆需要大约12个步骤:首先是长晶,这一步骤需要在极高温度(太阳温度的1/2)的烤箱中历经数周才能完成,在此步骤中形成形似冰球的晶锭。然后,用金刚石砂轮刀片仔细地从晶锭上切割产生晶圆。良好状态下,可从一个晶锭中获得40至60片晶圆,产量很低。

切割后的SiC晶圆只有硅片一半的厚度,非常脆弱,需要大量加工才能满足设备制造商的严格要求。此外,SiC晶圆颜色透明,传统传感器甚至无法正确感应。设备制造商已将新一代传感器集成至生产设备中,这样能够识别和处理SiC晶圆,同时不破坏晶圆。当然,由于这种晶圆十分脆弱,往往会弯曲,因此需要特殊的材料、工艺和处理设备进行晶圆清洗和抛光。

设备方面

在设备制造过程中对晶圆进行良好保护,有利于获得透明、超薄且昂贵的SiC晶圆。(此外,这种方式不仅对于制造SiC晶圆有利,对GaN-on-SiC碳化硅基氮化镓晶圆同样有利。)

首先,需要应对离子掺杂的挑战。掺杂物不会像在硅中那样扩散到SiC:更倾向于形成凹坑。1800 ℃退火可使其表面碳化。

其次,需要考虑与光刻工艺相关步骤。这些超薄SiC晶片易弯曲,给光学工艺带来挑战。在金属沉积之前,必须将一层光刻胶旋涂到晶圆表面,并对其进行图形化。这一步骤需要使用能够处理弯曲的设备。

那么金属沉积呢?这又是一个挑战。金、镍、铜和银/锡等厚金属层必须以极好的均匀性沉积,同时,不能损坏易碎的晶圆。

金属沉积完成后,必须去除光刻胶。这一步简单吗?当然不。标准过氧化硫混合物 (SPM) 会腐蚀金属。而另一种有效工艺,即,将带有厚光刻胶的晶圆在化学药液槽中浸泡一段时间,然后转移到单腔体中进行清洗和干燥。

是蚀刻吗?请再思考一下。一些金属不能使用特定化学物质进行蚀刻,因此金属图形化是使用光刻胶牺牲层完成。光刻胶牺牲层使用传统方法进行图形化,然后将金属沉积在上面。最后一步,溶解抗蚀剂,去除上面多余金属并留下图形化金属。

走在清洗前沿

作为SiC晶圆和器件制造清洗设备的卓越供应商,盛美上海直面清洗领域的挑战,迎难而上。我们与客户密切合作,共同应对挑战,不断推动设备适应SiC晶圆和器件制造的特殊性。盛美上海所有支持SiC生产的工具都配备了先进的传感器,因此可以很好地识别和仔细处理SiC晶圆。

在晶圆制造设备中,我们还为化学机械研磨(post-CMP)后清洗设备配备双面软刷及清洗步骤。这有利于去除晶圆抛光后的所有研磨液和SiC残留物。

我们应用于各种器件制造步骤中的清洗设备还配备了应对SiC晶圆易弯曲、透明特点的处理系统。具体包括:

● 涂胶设备和显影设备,可处理光刻胶涂层和显影的所有迫切需求

● Ultra C GIII,可以优异的均匀性沉积厚金属层,且不会损坏薄片晶圆

● 去胶设备设计成将槽式模块和单片去胶工艺集成到同一设备,用于在金属沉积后光刻胶去除

● Smart Megasonix 系统可以去除抗蚀剂及表面的多余金属,同时留下图形化金属。在SiC晶圆生产应用中,该系统可进一步适用于具有相应溶剂的单晶圆腔体,此种溶剂可进行过滤和回收。最后用去离子水 (DIW) 冲洗,并进行干燥。

● Ultra C SAPS II/V 设备可选配二流体氮气雾化水清洗,或盛美上海自主研发的 Smart Megasonix技术,可使用 dHF、SC1 和 SC2 进行清洗

随着SiC芯片需求不断增大,提高产能将变得愈加重要。在盛美上海,我们已准备好迎接挑战。我们即将推出专用于SiC晶圆清洗的新设备。请保持关注!