作者:盛美半导体 Sally-Ann Henry,Jim Straus

我们必须承认:在选择用于构建功率半导体的衬底材料时,硅(Si)无法与碳化硅(SiC)和氮化镓(GaN)等新兴的化合物半导体相匹敌。由于这些化合物半导体的基本材料特性,它们可以实现Si无法实现的功能。

直到今天,Si还是最具成本效益的半导体材料,它充分满足了功率半导体器件的需求。但是,电动和混合动力汽车(EV/HEV)、移动设备和EV的快速充电设备以及5G网络等新兴应用需要能够在更高频率下运行,能够处理更高电压,且导热性更强,并能承受更广泛的温度范围。

这就是追求技术领先地位的制造商正在投资使用化合物半导体制造设备的原因。事实上,分析师预测,到2027年全球化合物半导体市场将达到2129亿美元,从2020年到2027年的复合年均增长率为11.1%。在此期间,仅SiC市场预计将达到18亿美元,而GaN市场到2026年预计将达到249亿美元。

基于此,我们认为现在需要抓住机会,重新研究化合物半导体的特别之处,以及如何克服诸多工艺挑战。

化合物半导体:基本概念

简单地说,化合物半导体由两种或多种元素组成,而硅半导体由单一元素组成。它们通常被称为“III-V材料”,因为大多数化合物半导体是由元素周期表中的III族和V族元素组合而成的。GaN就属于这一类(图1)。

其他的则由II和VI族(碲化镉 [CdTe]、硒化锌 [ZnSe] 等)组合而成。SiC由同一族(IV)中的元素组合而成。

图1:单质半导体与化合物半导体 来源: Sumitomo Electric

近年来,制造化合物半导体的成本有所下降。虽然化合物半导体的制造成本仍远高于硅晶圆,但这些元素的特殊性能对于当今汽车、电信和消费市场的新兴应用尤为重要。与Si相比,SiC和GaN都表现出:

● 更高的频率和带隙

● 更好的电击穿场

● 更好的导热性

● 更高的耐温性和更广泛温度操作范围

Si vs. SiC vs. GaN

与硅一样,SiC在切成晶圆之前以晶锭的形式生长。但硅锭可以在1到5分钟内生长,而SiC锭的生长可能需要3到4周。这就是为什么SiC的制造成本高于Si。通过技术创新,生长时间缩短到了一至两周。与Si和SiC不同,GaN不是在晶锭中生长的,而是通过在硅晶片上沉积薄膜来形成晶片。

SiC和GaN器件都可用于4英寸和6英寸晶圆。一些公司正在开发生产8英寸晶圆的能力以提高产能,从而满足对这些化合物半导体材料不断增长的需求。

SiC和GaN与Si相比具有一些相同特性,但SiC的制造更为复杂。由于SiC比GaN能承受更高的温度并具有更宽的带隙,因此SiC制成的器件可以承受800伏的电压。正是这一原因,特斯拉在其电动汽车充电站网络中选择使用SiC而不是GaN。

SiC工艺挑战

对制造商而言,尽管有整体性能优势,但加工SiC器件晶圆会面对一些制造Si器件过程中不存在的挑战。例如,SiC晶圆是透明的,这使处理、标记和度量成为了挑战。晶圆厚度和弯曲程度也给保持平坦度带来了难题。SiC晶圆需要厚金属沉积和极高温度(1800°C)进行退火。所以,暂时还没有完美工艺设计。

使用盛美上海设备优化工艺流程

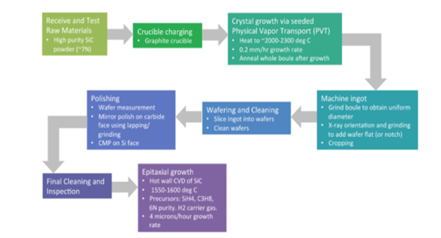

图 2 展示了SiC工艺流程概览。用于SiC器件制造的工艺化学与用于标准集成电路的工艺化学类似。因此对于某些工艺而言,可以使用与硅晶圆加工相同的成套设备,包括:

图2:SiC晶圆制造工艺流程 来源:国家可再生能源实验室

●电化学电镀

●选择性湿法蚀刻

●化学机械研磨(CMP) 后清洗

●金属剥离

盛美上海意识到市场对化合物半导体的需求不断增长,并设法为客户优化这些工艺步骤。此外,我们先进的工艺设备可用于处理最大200mm的晶圆。

例如,Smart Megasonix 清洗系统采用专利空间交替相移(SAPS)技术,是SiC化学机械研磨后(post-CMP)清洗的理想选择。SAPS湿法清洗模块可以直接集成到CMP工具中,有利于在整个CMP工艺过程中,保持SiC晶圆处于清洁环境,并实现工艺完成后的干燥。晶圆进入设备时处于润湿状态,出来时处于干燥状态,可为下一个工艺步骤做好准备。在结合槽式和单晶圆设备方面,盛美上海可以提供多腔体湿法蚀刻设备,同时具有金属剥离能力。此外,我们还拥有用于沉积不同金属薄膜(例如银 (Ag) 和镍 (Ni))的电化学电镀 (ECP)技术。

我们对于将化合物半导体作为功率器件充满了希望。联系我们,以了解盛美上海如何为您提供支持,满足您的SiC工艺需求。